目前,我國很多污水處理廠均采用A2/O工藝進行污水生物處理[1].但由于A2/O工藝自身存在碳源競爭、 硝酸鹽以及泥齡等問題使其在實際運行中很難實現(xiàn)高效同步脫氮除磷效果[2, 3].為提高A2/O工藝脫氮除磷效果,研究者提出倒置A2/O、 改良式A2/O等工藝,以及化學除磷、 補充碳源、 添加生物填料等輔助手段[4~7].對實際運行污水處理廠而言,通過投加混凝劑可迅速提高除磷效果,而脫氮仍是一個難題.

生物脫氮過程中需要自養(yǎng)菌和異養(yǎng)菌兩類不同微生物參與,它們對有機物濃度、 DO、 pH值要求均不同,導致在A2/O工藝實際運行過程中,污泥回流比、 混合液回流比、 進水水質(zhì)、 溫度等因素對脫氮效果產(chǎn)生重要影響[8,9,10,11].為獲得良好的脫氮效果,研究者從各種模型入手來調(diào)控污水廠的運行參數(shù)[12, 13].其中,最為著名的IWA模型較復雜,實際應(yīng)用困難[14, 15].因此,尋求一種快速,簡便適用的手段是很多污水廠面臨的實際問題.

本研究以武漢市龍王嘴污水處理廠實際處理工藝為原型建立中試裝置,從氮平衡分析入手,采用理論分析與實際運行相結(jié)合的方式,分析不同進水條件下,如何調(diào)整污泥濃度、 污泥回流比及混合液回流比來使出水TN達到一級A標準,以期為實際污水處理廠高效脫氮運行提供借鑒.

1 材料與方法

1.1 試驗裝置與運行參數(shù)

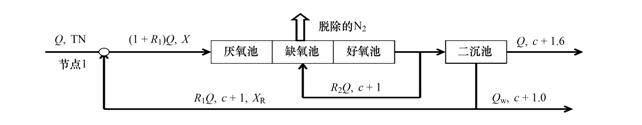

本試驗所用中試裝置以龍王嘴污水處理廠現(xiàn)有工藝為原型,原設(shè)計處理水量為24 t ·d-1.反應(yīng)器材質(zhì)為鋼板,總?cè)莘e為12.92 m3,有效水深1.0 m,超高0.5 m,原設(shè)計選擇池、 厭氧池、 缺氧池及好氧池HRT分別為0.5、 1.0、 1.5和5.5 h. 本試驗進水為設(shè)計處理水量的80%,其各部分的實際HRT見圖1中說明.

①選擇池(HRT=0.625 h); ②厭氧池(HRT=1.25 h); ③缺氧池(HRT=1.875 h); ④好氧池(HRT=6.875 h); ⑤二沉池(HRT=2.5 h)

圖1 中試試驗裝置示意

中試裝置進水為龍王嘴污水處理廠渦流沉砂池出水,其中20%進水與回流污泥混合進入選擇池,將污泥中硝酸鹽進行反硝化,另外80%進水直接進入?yún)捬醭兀旌弦簭暮醚醭氐?個廊道末端回流至缺氧池.好氧池采用漸減曝氣方式,水溫在15℃以上時,末端DO平均值在4mg ·L-1左右,水溫在15℃以下時,提高曝氣強度,末端DO在7mg ·L-1以上. 1.2 試驗水質(zhì)

試驗水質(zhì)情況為COD 150~350 mg ·L-1,SS 100~350 mg ·L-1,NH+4-N 10~20 mg ·L-1,TN 20~40 mg ·L-1,TP 2~7 mg ·L-1,pH 6~9. 1.3 試驗方法

本研究在試驗初期對A2/O工藝氮平衡建立理論模型,根據(jù)此模型調(diào)整相關(guān)的運行參數(shù),使其在實際進水條件下出水TN達到一級A的標準[16]. 1.4 測試方法

NH+4-N、 NO-3-N、 NO-2-N、 TN、 COD、 SV、 MLSS、 MLVSS等均按標準方法測定[17]; DO采用HQ30便攜式溶解氧儀(HACH)測定.

2 結(jié)果與分析 2.1 A2/O工藝氮平衡模型的建立

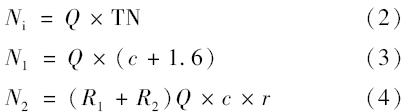

A2/O工藝中N的遷移轉(zhuǎn)化途徑如圖2所示.據(jù)此可建立N的物料平衡方程:

圖2 A2/O工藝氮物料平衡示意

為簡化模型,作如下7點假設(shè):

(1)進水TN在好氧區(qū)經(jīng)充分氧化后幾乎全部轉(zhuǎn)化為NO-3-N,出水NH+4-N一般小于1mg ·L-1,可取1mg ·L-1.

(2)好氧池中MLVSS/MLSS取值為0.5.

(3)二沉池出水SS一般在10~20 mg ·L-1之間,通過出水SS去除的有機氮最小值可按10 mg ·L-1×0.5×0.12=0.6 mg ·L-1計.

(4)龍王嘴污水處理廠出水達到一級A標準,出水TN≤15 mg ·L-1.

(5)進水TN與進水COD同步增減,TN≤ 20 mg ·L-1時,污泥齡θC取25 d,進水20 mg ·L-1≤ TN<30 mg ·L-1時,θC取15~20 d; 當進水TN≥ 30 mg ·L-1時(尤其當TN≥ 35 mg ·L-1時,此時進水溫度較低,一般在15℃以下,生物活性顯著降低),θC取20~25 d.

(6)脫氮碳源充足,缺氧池對NO-3-N的去除率高達90%(但當進水TN≥ 30mg ·L-1時,一般處于

冬季,此時水溫較低,反硝化去除率在50%以上),系統(tǒng)中不存在同步硝化反硝化作用.

(7)通過排出剩余污泥排出的TN主要指污泥中的有機氮,忽略剩余污泥排出的NH+4-N和NO-3-N.

若生物池體積為V(m3),設(shè)計處理水量為Q(m3 ·d-1),污泥濃度為X(mg ·L-1),回流污泥濃度為

XR(mg ·L-1),污泥齡為θC(d),c為出水中NO-3-N的含量(mg ·L-1),TN為進水總氮含量,污泥回流比為R1,混合液回流比為R2(見圖3),r為缺氧池的反硝化去除率,進水中TN的含量Ni則可以得到:

圖3 A2/O工藝脫氮各單元參數(shù)示意

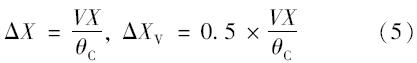

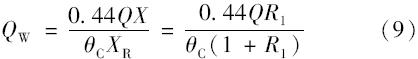

剩余污泥量為:

生物池水力停留時間延長至10.6 h,即0.44 d(見圖1),通過剩余污泥排放的有機氮為:

在圖3所示節(jié)點1處存在以下生物量物料平衡關(guān)系式:

由此推出:

剩余污泥的流量為:

通過排出剩余污泥所排出的NH+4-N和NO-3-N為:

QWQ,根據(jù)假設(shè)(7),可以得到下列關(guān)系:

由式(2)~(4),(6)和(10)得出:

令R=R1+R2為總回流比(R≥ 0.5),當R≤ 1時,此時R1=R,R2=0; 當R>1時,此時R1=100%,R2=(R-1).根據(jù)上述假定,在不同進水TN、θC 及反硝化去除率(50%~90%)作用下,計算在不同X(絮狀污泥MLSS一般在3000~7000 mg ·L-1之間)時對應(yīng)的R值(見表1).

表1 不同運行參數(shù)時R值

根據(jù)表1并結(jié)合中試進水水質(zhì)(TN濃度)及調(diào)試運行方便,反應(yīng)器可以按以下4個工況運行.

工況一:進水TN在25mg ·L-1以下,水溫一般較高,此時可取MLSS在3000mg·L-1左右,污泥回流比為50%,硝化液回流比為0.

工況二:進水TN在25~30mg ·L-1,水溫一般較高,此時可取MLSS在4000mg·L-1左右,污泥回流比100%,硝化液回流比為0.

工況三:進水TN在30~35mg ·L-1,水溫一般較低,此時可取MLSS在6000mg·L-1左右,污泥回流比100%,硝化液回流比為100%.

工況四:進水TN在35mg ·L-1以上,水溫偏低,此時可取MLSS在7000mg·L-1左右,污泥回流比100%,硝化液回流比為200%或更高.

通過調(diào)試中試試驗裝置在4個工況下的運行狀況,不僅可以驗證脫氮模型假定和算法的合理性,更重要之處在于可以為龍王嘴污水處理廠在不同進水條件下提供合理最佳回流運行方案,達到穩(wěn)定脫氮效果. 2.2 A2/O工藝氮平衡模型的中試驗證 2.2.1 工況一試驗

2012年5月13日~6月30日和2012年8月4日~8月27日期間,進水水質(zhì)指標平均值如下:COD221.2 mg ·L-1,SS224.5 mg ·L-1,TN 24.3 mg ·L-1(在25mg ·L-1以下),NH+4-N 14.1 mg ·L-1,NO-3-N 1.2 mg ·L-1,TP 5.1 mg ·L-1,水溫 23℃±2℃.該工況共運行72 d,運行參數(shù)為:污泥回流比50%,生物反應(yīng)池平均MLSS為3734 mg ·L-1,MLVSS/MLSS比值約為0.48,污泥齡為20.8 d. 在該工況下,出水COD和SS平均值分別為21.1 mg ·L-1和11.2 mg ·L-1,平均去除率分別達到89.6%和93.5%; 出水NH+4-N平均值為0.4 mg ·L-1,平均去除率達到96.9%,出水NO-3-N相對較高,平均值為11.0 mg ·L-1,出水TN平均值11.7 mg ·L-1,主要來自于NO-3-N,平均去除率達到51.5%,采樣點達標率為94.9%.出水TN和NH+4-N優(yōu)于國家一級A的標準,由此可見,該工況下模型預(yù)測可靠有效. 2.2.2 工況二試驗 2012年7月1日~7月31日期間,進水水質(zhì)指標平均值如下:COD224.6mg ·L-1,TN26.0mg ·L-1,NH+4-N 16.0 mg ·L-1,NO-3-N 1.2mg ·L-1,TP 5.2 mg ·L-1,水溫 27℃±2℃.該工況共運行31 d,其運行參數(shù)為:污泥回流比100%,生物反應(yīng)池平均MLSS為4151 mg ·L-1,MLVSS/MLSS比值約為0.48,污泥齡為15.6 d.

在該工況下,出水COD平均值為21.0 mg ·L-1,平均去除率達到90.4%; 出水NH+4-N平均值0.3 mg ·L-1,平均去除率達到98.4%,優(yōu)于國家一級A的標準; 出水NO-3-N相對較高,平均值為10.2 mg ·L-1; 出水TN平均值10.9 mg ·L-1,主要來自于NO-3-N,平均去除率達到57.9%,TN達標率為100%,優(yōu)于國家一級A的標準.由此可見,該工況下模型預(yù)測也可靠有效. 2.2.3 工況三試驗

2012年10月19日~2013年1月16日期間,進水水質(zhì)指標平均值如下:COD 275.4mg ·L-1,SS 265.5mg ·L-1,TN 34.1mg ·L-1,NH+4-N 16.2mg ·L-1,NO-3-N 1.0mg ·L-1,TP 5.1mg ·L-1,水溫 5~15℃之間.該工況共運行90 d,其運行參數(shù)為:污泥回流比100%,混合液回流比100%,生物反應(yīng)池平均MLSS為7000 mg ·L-1,MLVSS/MLSS比值約為0.48,污泥齡為23.5 d.

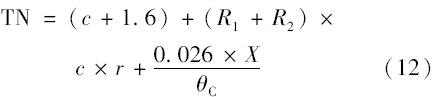

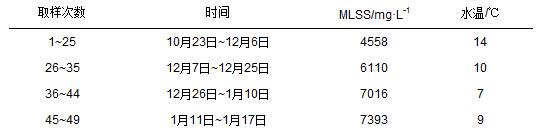

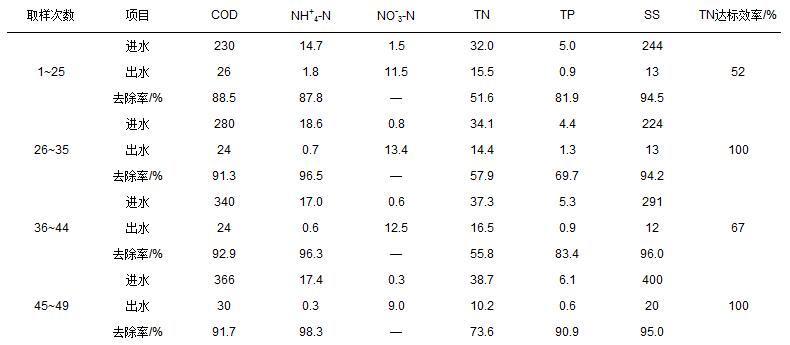

運行過程中為保證系統(tǒng)脫氮效果,在不同溫度下及時調(diào)控MLSS,試驗調(diào)整情況及平均進水水質(zhì)詳見表2和表3.

表2 取樣序號與工況運行參數(shù)

表3 中試裝置出水指標值

該工況運行期間,出水COD和SS平均值分別為26.0 mg ·L-1和13.8 mg ·L-1,平均去除率分別為90.0%和94.4%.當水溫在10~15℃之間,平均MLSS為4558 mg ·L-1,好氧末端DO在4mg ·L-1左右時,出水TN達標效率僅為52%,提高MLSS到6000 mg ·L-1以上,好氧末端DO到7 mg ·L-1以上時,出水TN達標率顯著提高,這一結(jié)果與張智等[18]報道一致.當水溫低于10℃,并接近5℃,即使維持系統(tǒng)MLSS在7000 mg ·L-1以上,好氧末端DO到7 mg ·L-1以上時,出水TN達標效率也僅為67%.當水溫低于10℃,但很接近10℃,此時維持MLSS和好氧末端DO分別在7000 mg ·L-1和7mg ·L-1以上,出水TN 具有較高的達標效率.由此看出,該工況下模型預(yù)測也較可靠有效.

對照表1 和表3 分析看出,水溫較低時,硝化效率通過提高好氧段曝氣強度得到改善(出水NH+4-N平均值在1 mg ·L-1以下),而反硝化效率較低,為獲得較好脫氮效果應(yīng)適當提高R值.因此,當污泥和混合回流比均維持在100%時,脫氮效果欠佳.

另外,3個工況下中試出水TP平均值為1.0mg ·L-1左右,不能達到一級A標準,建議輔以化學除磷手段.

在整個中試試驗期間,進水COD/TN平均值為8.75,脫氮碳源充足[19,20],在工況一和工況二試驗中,沒有進行硝化液回流,因此,降低了缺氧池DO上升的可能,故不會消耗太多碳源[21,22],創(chuàng)造了有利于反硝化的條件,從而獲得良好的脫氮效果; 在工況三試驗中,水溫對脫氮效果產(chǎn)生了顯著影響,增大好氧段曝氣量和提高MLSS一定程度上有利于脫氮效果的提高.

由于在實際運行過程中TN濃度基本維持在35mg ·L-1以下,因此缺乏對工況四的驗證試驗.但根據(jù)前3個工況試驗的運行結(jié)果可以做如下推測:溫度在接近且低于10℃ 與15℃ 之間時,只要保證足夠DO和MLSS一定可以達到理想的脫氮效果; 但當溫度遠遠低于10℃ 并可能在5℃ 以下,維持較高DO和MLSS難以使出水氮達標,必須將混合液回流比提高到比該工況要求更高的混合液回流比(參照表1中的上限值).

3 結(jié)論

綜上所述,在3種工況試驗條件下,模型能較好適應(yīng)實際情況的變化.